Định vị chi tiết gia công là quá trình quan trọng để cố định vật liệu. Và đảm bảo rằng sản phẩm được gia công đạt được độ chính xác yêu cầu. Hiện nay, có nhiều phương pháp định vị khác nhau. Mỗi phương pháp đều có ưu điểm và nhược điểm riêng.

Việc định vị chi tiết gia công giúp đảm bảo độ chính xác và độ ổn định trong quá trình gia công. Đồng thời giảm thiểu sai số và đảm bảo tính nhất quán giữa các chi tiết. Vậy định vị chi tiết gia công là gì? Có những nguyên tắc nào? Hãy cùng Mua Phế Liệu Thịnh Phát tìm hiểu nhé

Định vị chi tiết gia công là gì?

Định vị chi tiết gia công là quá trình cố định vật liệu gia công tại một vị trí cụ thể. Nó nhằm xác định vị trí tương đối của chi tiết gia công so với dao cắt hoặc các công cụ gia công khác.

Trong quá trình định vị chi tiết gia công. Các phương pháp và công cụ định vị được sử dụng để đảm bảo chi tiết được đặt ở đúng vị trí. Và bám chắc chắn trong quá trình gia công. Điều này đảm bảo rằng các thao tác gia công, như cắt, mài. Hoặc khoan, được thực hiện chính xác và đạt yêu cầu kỹ thuật.

Định vị chi tiết gia công là một phần quan trọng trong quá trình sản xuất. Đặc biệt là trong lĩnh vực gia công cơ khí và sản xuất máy móc. Độ chính xác và độ ổn định của quá trình định vị chi tiết gia công. Ảnh hưởng trực tiếp đến chất lượng và độ chính xác của sản phẩm cuối cùng.

Lợi ích của định vị chi tiết gia công là gì?

Có nhiều phương pháp định vị chi tiết gia công sử dụng các loại đồ gá khác nhau, tùy thuộc vào loại và kích thước của chi tiết. Mỗi phương pháp định vị có ưu điểm và hạn chế riêng.

Định vị chi tiết gia công đúng và chính xác là rất quan trọng và đóng vai trò quan trọng vì:

Định vị giúp xác định dung sai kích thước và hình dáng hình học của chi tiết gia công. Điều này đảm bảo rằng sản phẩm cuối cùng đáp ứng được yêu cầu về kích thước và hình dáng chính xác.

Tùy thuộc vào tính chất hình dạng của chi tiết gia công, cần áp dụng phương pháp định vị chi tiết thích hợp.

Việc này giúp đảm bảo quá trình gia công diễn ra một cách thuận lợi. Đồng thời đảm bảo được ngoại quan và dung sai hình dáng hình học của chi tiết.

Sử dụng phương pháp định vị chi tiết phù hợp. Cũng giúp tiết kiệm thời gian gia công so với việc sử dụng đồ gá đa năng.

Việc chọn đúng phương pháp định vị giúp tối ưu hóa quy trình sản xuất và gia tăng năng suất.

Các phương pháp định vị chi tiết gia công là gì?

Có các phương pháp định vị chi tiết gia công như sau

1. Phương pháp rà gá

Phương pháp rà gá là một trong những phương pháp thông dụng. Được áp dụng để định vị chi tiết trong quá trình gia công.

Có hai cách thực hiện phương pháp này: rà gá trực tiếp trên máy. Hoặc rà gá theo dấu đã vạch.

Phương pháp rà gá thường được áp dụng trong sản xuất đơn chiếc và loạt nhỏ. Đặc biệt trong sửa chữa và chế tạo thử.

Để thực hiện phương pháp rà gá. Người vận hành cần sử dụng một số công cụ như bàn máy, mũi rà, đồng hồ so và hệ thống đo quang học.

a. Ưu điểm của phương pháp rà gá trong định vị chi tiết

– Đạt được độ chính xác nhanh chóng (tùy thuộc vào tay nghề và kinh nghiệm của người vận hành).

– Loại trừ được ảnh hưởng của độ mòn dao, đảm bảo độ chính xác của quá trình gia công.

– Tận dụng được một số phôi có sai số chế tạo lớn.

– Quá trình định vị gia công đơn giản không cần sử dụng các dụng cụ gá phức tạp.

b. Nhược điểm

– Có thể khó khăn và không chính xác nếu người vận hành thiếu kinh nghiệm và chưa thông thạo.

– Chất lượng sản phẩm phụ thuộc nhiều vào tay nghề của người thực hiện.

– Năng suất thấp hơn so với một số phương pháp định vị khác.

2. Phương pháp tự động đạt kích thước

Phương pháp tự động đạt kích thước là một phương pháp định vị. Được sử dụng phổ biến trong sản xuất hàng loạt và hàng khối.

Phương pháp này giúp xác định vị trí tương quan giữa chi tiết, máy và dụng cụ cắt. Thông qua các cơ cấu định vị của đồ gá.

Được thực hiện bằng cách sử dụng đồ định vị của đồ gá. Phương pháp tự động đạt kích thước giúp xác định vị trí tương quan giữa chi tiết gia công và dụng cụ.

a. Ưu điểm của phương pháp tự động đạt kích thước

– Độ chính xác khi gá không phụ thuộc vào trình độ tay nghề của người thực hiện.

– Thời gian thực hiện nhanh chóng, gia tăng năng suất sản xuất.

b. Nhược điểm

– Số lượng chi tiết cần gia công phải đủ lớn để đạt hiệu quả cao.

– Phương pháp này thích hợp cho một số loại phôi cụ thể và không phù hợp cho các phôi có dung sai quá lớn.

– Cần lưu ý rằng nếu dụng cụ cắt bị mài mòn nhanh trong quá trình gia công, thời gian giữa hai lần điều chỉnh sẽ ngắn đi. Điều này có thể ảnh hưởng đến độ chính xác của quá trình gia công và tăng chi phí sản xuất.

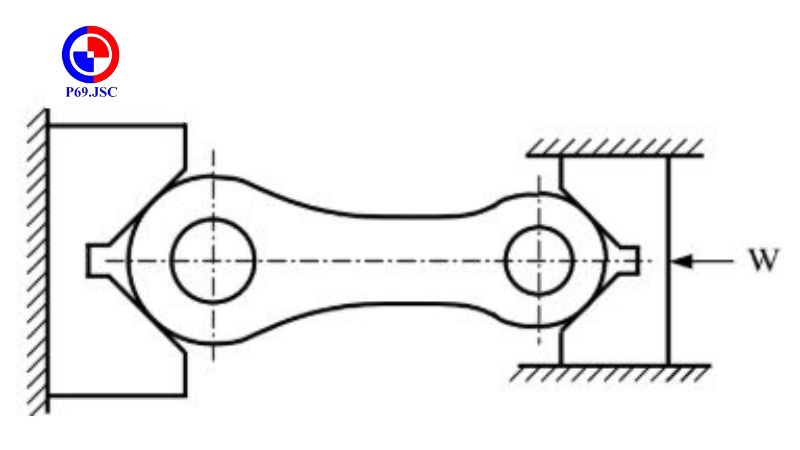

Các hướng chuyển động của định vị chi tiết gia công là gì?

Các hướng chuyển động của chi tiết khi định vị trong quá trình gia công bao gồm:

– Tịnh tiến theo trục OX, được ký hiệu OX-.

– Tịnh tiến theo trục OY, được ký hiệu OY-.

– Tịnh tiến theo trục OZ, được ký hiệu OZ-.

– Quay quanh trục OX, được ký hiệu OX.

– Quay quanh trục OY, được ký hiệu OY.

– Quay quanh trục OZ, được ký hiệu OZ.

Các mặt phẳng chuẩn được sử dụng để định vị chi tiết gia công là gì?

Có các loại mặt phẳng chuẩn được sử dụng để định vị chi tiết như sau:

1. Các mặt phẳng chuẩn định vị

– Mặt phẳng chuẩn chính: Đây là một bề mặt có 3 điểm định vị. Nó được sử dụng để xác định vị trí chính xác của chi tiết trong không gian.

– Mặt phẳng chuẩn dẫn hướng: Đây là một bề mặt có 2 điểm định vị. Nó được sử dụng để chỉ định hướng và định vị chi tiết trong một phạm vi hẹp hơn.

– Mặt phẳng chuẩn chặn: Đây là một bề mặt có 1 điểm định vị. Nó được sử dụng để giới hạn vị trí của chi tiết trong một hướng cụ thể.

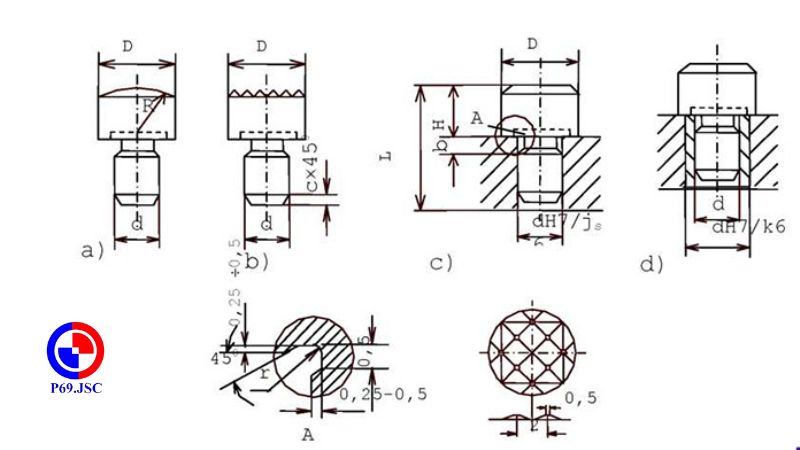

2. Đối với dạng chi tiết tròn xoay

Trong trường hợp của chi tiết tròn xoay, các mặt phẳng chuẩn định vị có các đặc điểm như sau:

– Mặt phẳng chuẩn chính: Đối với mặt trụ, bề mặt này có 4 điểm định vị trên mặt trụ. Hoặc 3 điểm định vị trên mặt đầu. Mặt phẳng chuẩn chính giúp xác định vị trí chính xác của chi tiết trong không gian xoay.

– Mặt phẳng chuẩn dẫn hướng: Đối với mặt trụ, bề mặt này có 2 điểm định vị (đối với mặt phẳng chuẩn chính định vị 3 điểm). Mặt phẳng chuẩn dẫn hướng giúp chỉ định hướng và định vị chi tiết trên mặt trụ.

– Mặt phẳng chuẩn chặn: Bề mặt này có 1 điểm định vị (đối với mặt phẳng chuẩn chính định vị 4 điểm). Mặt phẳng chuẩn chặn giới hạn vị trí của chi tiết trong một hướng cụ thể.

Lưu ý

– Giữa các điểm định vị, càng có khoảng cách xa nhau càng tốt để đảm bảo tính chính xác.

– Mặt phẳng chuẩn chính cần có diện tích càng lớn càng tốt để định vị chính xác hơn.

– Mặt phẳng chuẩn dẫn hướng cần có chiều dài càng lớn và hẹp càng tốt để định hướng và định vị chính xác hơn.

– Mặt phẳng chuẩn chặn cần có diện tích càng nhỏ càng tốt để giới hạn vị trí chính xác của chi tiết.

– Những đặc điểm trên giúp đảm bảo tính chính xác và đồng nhất trong quá trình gia công chi tiết tròn xoay.

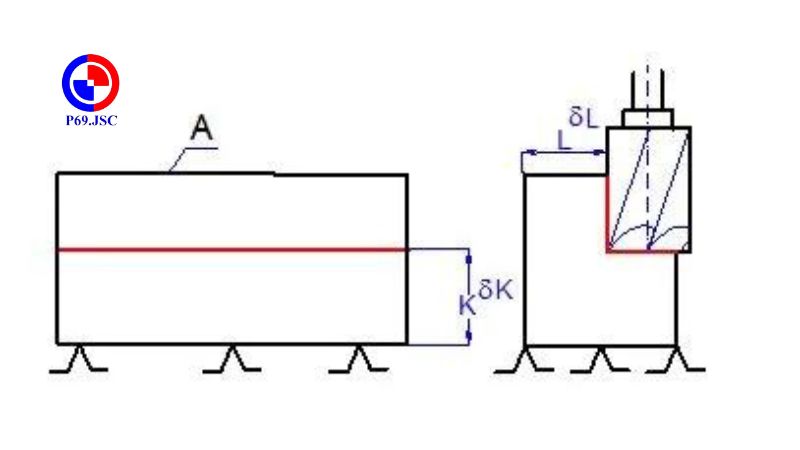

Nguyên tắc 6 điểm định vị chuẩn

Nguyên tắc 6 điểm định vị chi tiết gia công trong hệ tọa độ Đề-các như sau:

1. Mặt phẳng Oxy: Hạn chế ba bậc tự do

– Điểm 1: Hạn chế bậc tự do tịnh tiến theo trục OZ.

– Điểm 2: Hạn chế bậc tự do quay quanh trục OX.

– Điểm 3: Hạn chế bậc tự do quay quanh trục OY.

2. Mặt phẳng Oyz: Hạn chế hai bậc tự do

– Điểm 4: Hạn chế bậc tự do tịnh tiến theo trục OX.

– Điểm 5: Hạn chế bậc tự do quay quanh trục OZ.

3. Mặt phẳng Oxz: Hạn chế một bậc tự do

Điểm 6: Hạn chế bậc tự do tịnh tiến dọc theo trục OY.

Điểm 3 và 4 càng xa nhau, chi tiết càng được định vị chính xác và cứng vững.

Các nguyên tắc trên giúp hạn chế các bậc tự do chuyển động của chi tiết trong không gian. Đảm bảo tính ổn định và đồng nhất trong quá trình gia công chi tiết.

Các bước cơ bản trong quy trình định vị chi tiết gia công chính xác

Có hai bước cơ bản trong quy trình định vị chi tiết gia công chính xác như sau:

Bước 1: Định vị chi tiết

Đây là bước đầu tiên và quan trọng nhất trong quy trình định vị chi tiết gia công. Nó bao gồm xác định vị trí tương quan giữa chi tiết và dụng cụ dao cắt trước khi thực hiện gia công.

Trong bước này, người vận hành sử dụng các phương pháp và dụng cụ định vị như rà gá. Hệ thống đo quang học, đồng hồ so. Và các công cụ khác để đảm bảo vị trí chính xác của chi tiết.

Bước 2: Quá trình kẹp chặt

Sau khi đã định vị được chi tiết, bước tiếp theo là cố định vị trí của chi tiết thông qua quá trình kẹp chặt.

Bước này giúp đảm bảo chi tiết được gắn chặt và ổn định trong quá trình gia công. Ngăn cản các tác động của lực cắt và lực ngoại lực khác.

Người vận hành sử dụng các thiết bị và phương pháp kẹp chặt như kẹp, má kẹp, tự động kẹp. Hoặc các hệ thống kẹp chặt khác để đảm bảo chi tiết không di chuyển hoặc lệch khỏi vị trí đã định vị.

Lưu ý quan trọng

Quy trình định vị chi tiết và quá trình kẹp chặt phải được thực hiện theo thứ tự đúng.

Đầu tiên, định vị chi tiết chính xác trước khi tiến hành quá trình kẹp chặt.

Không được thực hiện ngược lại hoặc bỏ qua bất kỳ bước nào trong quy trình này. Để đảm bảo tính chính xác và ổn định trong quá trình gia công.

Mua sản phẩm cơ khí và vật liệu cơ khí uy tín chất lượng ở đâu?

Nhà máy cơ khí P69 tự hào là đơn vị số 1 trên thị trường cung cấp sản phẩm cơ khí và vật liệu cơ khí uy tín, chất lượng

Tại đây, chúng tôi sở hữu đội ngũ thiết kế, kỹ thuật, công nhân giàu kinh nghiệm. Được đào tạo bài bản với tay nghề cao.

Hệ thống trang thiết bị, máy móc, công nghệ được đầu tư hiện đại, tiên tiến bậc nhất. Cam kết 100% chất lượng sản phẩm, đảm bảo hàng chính hãng.

Khách hàng có thể kiểm tra trực tiếp sản phẩm trước khi nhập hàng. Hoàn tiền nếu phát hiện hàng giả, hàng nhái.

Mẫu mã, kiểu dáng, chủng loại sản phẩm đa dạng để đáp ứng nhu cầu phong phú của khách hàng. Hỗ trợ vận chuyển, lắp đặt chuyên nghiệp.

Báo giá cạnh tranh nhất thị trường.

Vậy bạn còn chần chừ gì nữa, nhanh tay liên hệ ngay với chúng tôi để được tư vấn

CÔNG TY THU MUA PHẾ LIỆU GIÁ CAO THỊNH PHÁT

Địa chỉ: Km 18, đường Đại Lộ Thăng Long, Khu CN Thạch Thất Quốc Oai, Hà Nội

Văn Phòng: Số 06/165C, Xuân Thủy, Cầu Giấy, Hà Nội

Điện thoại: 09666 86 969

Hotline: 0989 188 982

Email: kd1@cokhip69.com.vn

Linkdin: https://www.linkedin.com/in/muaphelieu-thinhphat-41860a184/

Website: https://cokhip69.com.vn/

Youtube: https://www.youtube.com/channel/UCyWxlfKnTvPwo2fjeY3IO8A

Thông tin vật liệu cơ khí được Resolute Bay tổng hợp từ trên nên tảng internet, mọi thông tin chỉ được dùng để tham khảo không phục vụ mục đích mua bán hàng.

Để lại một bình luận